円筒形状部品の肉盗みによるコストダウン

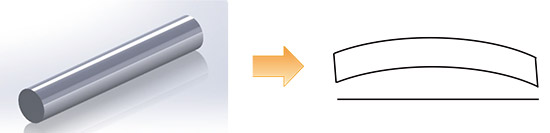

上左図のように円筒状で肉厚が多い部品は、プラスチック射出成形において収縮が発生しやすい形状となります。円筒状で肉厚の形状に成形すると、上右図のように反ったり、変形したりして形状をコントロールすることが難しくなります。したがって、プラスチック射出成形の歩留まり率が悪化して部品コストが上がることに加え、酷い場合は金型の修正が必要になり追加費用が発生します。

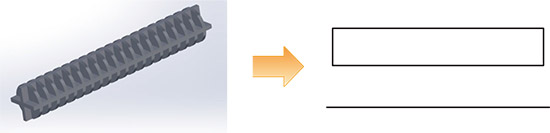

円筒状で肉厚が多い部品は、上左図のように肉盗みを入れた形状にすることで収縮を軽減し、形状変化を抑制することが可能です。肉盗み箇所を設けることで、上右図の通り、反りや変形が安定し、形状のコントロールがしやすくなります。したがって、プラスチック射出成形の歩留まり率が改善して部品コストダウンとなることに加え、金型の修正などの必要も無くなり埋没費用の削減となります。

上記の事例の通り、プラスチック射出成形では、肉厚形状の部品は樹脂の収縮による形状変化が起こりやすくなります。その際は、対策として肉盗みを入れることがしばしばあります。これにより、歩留まり率の改善や材料費のコストダウン、事前対策による金型製作費用の削減などの効果があります。上記のように部品の設計者は、樹脂の成形特性を理解した形状設計を行うことにより、プラスチック部品のコストダウンを図ることが可能となります。