金型倒れ防止ピン用の穴追加によるコストダウン

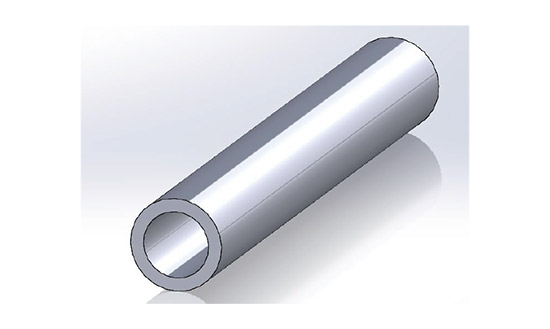

上図は、内径が全貫通した筒状のプラスチック射出成形部品で、長さは100mmあります。このような形状に成形するための金型は、内径のピンを両端2サイドから抜く構造になっています。しかし、このままの形状では、両端からのピンが樹脂圧により倒れて、成形部品が曲がってしまいます。したがって、製品の完成率は低くコスト高となり、場合によっては根本的に設計を見直す必要があります。

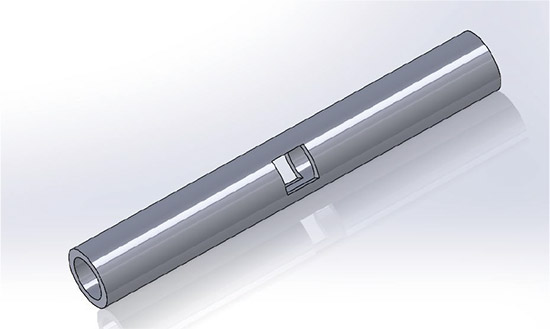

プラスチック射出成形部品が、金型の構造上成形が困難な形状の場合には、設計の一部を見直す必要があります。当事例では、機構上問題が無ければ、上図のように窓(穴)を部品中央の側面に空けることで、窓(穴)から倒れ防止ピンをつけることが可能となります。この設計変更により、プラスチック成形部品の曲がりを改善することができ、完成率の向上によるコストダウンが可能となります。

金型の構造上成形が困難な部品を、プラスチック射出成形で製作しようとする場合、機構上問題が無い範囲で部品形状の見直しが必要です。当事例では、部品中央部に倒れ防止ピン用の穴を設けて対応しています。プラスチック部品の設計者は、射出成形に使用する金型の構造上の制約を理解して形状設計することがVAにおいて重要となります。