部品の肉厚変化による品質不具合削減

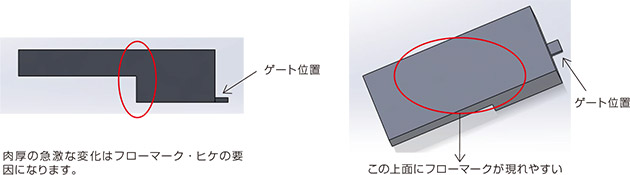

プラスチック射出成形では、肉厚の急激な変化がある部品形状の場合、充填される樹脂が滞留する傾向があります。例えば、上図ではゲートから充填された樹脂が肉厚が急激に薄くなる部分で、ス樹脂のムーズな流れが阻害されます。樹脂の充填が円滑にされないことにより、部品の上面にフローマークなどの外観不具合が発生し歩留まりを悪化させコストアップとなってしまいます。

肉厚の急激な変化があるプラスチック射出成形部品において、樹脂が滞留することによる外観不具合が発生する場合があります。プラスチック部品として機構上に問題が無ければ、段差など肉厚の変化が大きい部分を上図のように滑らかな形状に変更することにより、樹脂の充填の流れはスムーズになり、外観不具合を軽減して歩留まり改善によるコストダウンを図ることが可能となります。

肉厚の変化が激しいプラスチック部品を射出成形する場合は、肉厚の変化部で溶解樹脂が滞留しスムーズな充填が阻害され、ヒケやフローマークなどの品質不具合に繋がります。この場合、当事例のように肉厚を徐々に変化される部品形状に設計変更することで対策が可能です。プラスチック製品の設計者は、射出成形の歩留まりに及ぼす影響を考慮し部品形状を設計をすることで、部品の完成率UPによるコストダウンを図ることができます。