はめ合い部品設計における金型分割による開発費用削減

熱可塑性の合成樹脂製品は、熱がかかり軟化した状態と冷やされて硬化した状態では、体積が異なる収縮が発生することから、樹脂射出成形では一般的に金型と成形品の寸法精度は必ずしも一致しません。したがって、金型製作では、あらかじめ樹脂の変形を考慮して設計しますが、嵌合部品などでは細かな修正が伴うことが多々あり、金型の修正工数とコストが多くかかってしまいます。

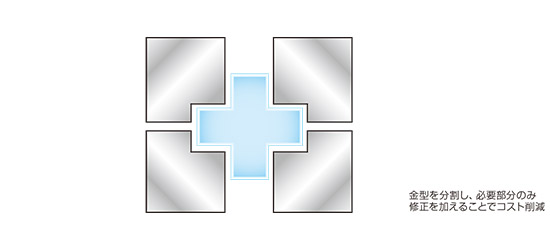

プラスチック射出成形に使用する金型は、樹脂の変形を考慮して設計を行なっても、嵌合部品の場合には細かな修正を伴うことが多くなります。そこで、上図のように、あらかじめ金型を4分割した設計にしておくことで、その後の修正には4箇所の内必要な部分の修正で済みます。したがって、プラスチック射出成形用金型の修正を抑えることができ、開発費用のコストダウンとなります。

熱可塑性樹脂のプラスチック射出成形では、成形後に硬化した状態の樹脂の形状変化を考慮した金型設計を行なうことが重要となります。しかし、他の部品との嵌合を行なう場合などは細かな寸法精度が求められ、調整のために金型の修正が避けられないことが多々あります。当事例では、試作後の修正を考慮し、金型を分割することで、修正費用の削減を図っています。プラスチック製品の設計者は、プラスチック射出成形における上記の事情を把握して金型製作を行なうことで開発費用のコストダウンを図ることができます。