突起ゴムの取付けによる離型円滑化

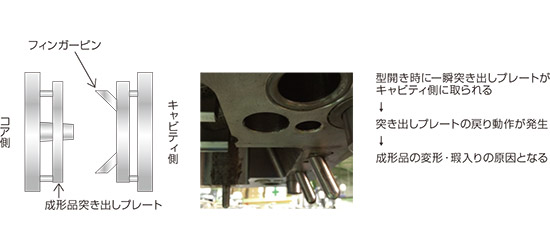

プラスチック射出成形において、横方向にフィンガーピンが突き出している場合やスライド形状・構造によっては、キャビティ(凹型)側に成形品が引っ張られることがあります。さらに、上図のようにコア(凸型)側に製品突き出しプレートが付いている場合は、キャビティ側に引かれることで一瞬突き出され、その直後に戻り動作が発生します。この時、成形品に負荷がかかり変形による不具合の原因となります。変形の不具合発生により、歩留まりが悪化し、コスト高となりますので対策が必要です。

合成樹脂の成形品がキャビティ側に取られる力がかかり、コア側の突き出しプレートが強制動作してしまう場合、その後の戻り動作により成形品に負荷がかかり変形や瑕入りの原因となります。対策としては、キャビティ側に突起ゴムを取り付けることで、離型をスムーズにすることができ、プレートの戻り動作を防止することができます。これにより、成形品不具合を抑えてコストダウンとなります。

プラスチック射出成形では、コアとキャビティの離型の後に突き出しが行なわれるのが正常動作ですが、キャビティ側への抵抗が強い場合は、突き出しプレートが一瞬だけ強制動作し、直後に戻り動作が発生することで成形品に負担がかかります。結果、成形品の変形や瑕入りの原因となるため注意が必要です。プラスチック製品の設計者は、上記のような射出成形の機構を理解することで、金型製作による量産品歩留まり改善を図れます。