ランナー形状変更による外観不具合削減

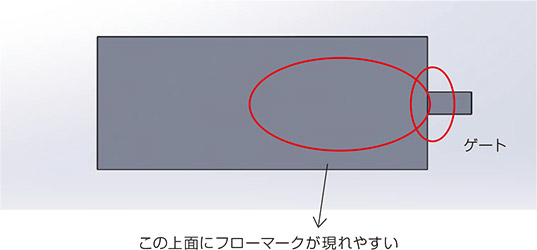

プラスチック射出成形では樹脂を熱溶解させて高圧で金型に充填させます。上図のように樹脂の注入口であるゲートから金型内へ直線状に樹脂が勢いよく流れ込むようにされていると、樹脂の流形跡であるフローマークと呼ばれる外観不具合が発生しやすくなります。このように、外観不具合が発生しやすいゲートの設定の仕方では、射出成形の歩留まりが悪化しコストアップとなります。

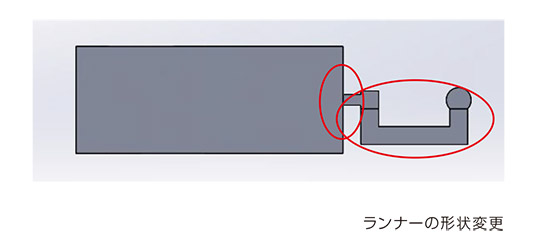

ゲートから金型内へ直線状に勢いよく樹脂が流れ込むことにより、フローマークなどの外観不具合が多発する場合には、ランナー(樹脂の流入経路)を形状変更する必要があります。例えば、上図のようにランナーを屈曲させることで勢いを抑えられ、フローマークなどの外観不具合を削減することができます。外観不具合を削減することで、射出成形部品の歩留まりが改善しコストダウンとなります。

射出成形では熱可塑性の樹脂を高圧で金型内に充填させることから、金型内に流入する樹脂の勢いが強い場合には、フローマークなどの外観不具合が頻発する場合があります。そのため、当事例の様に樹脂の流入経路を屈曲させて勢いを抑制する対策が必要となります。ブラスチック製品の設計者は、上記のような射出成形の製法特性を理解しておくことで、射出成形業者と共に歩留まり改善によるVA・VEを検討に繋げることができます。