ゲートカット間隔の確保による歩留まり向上

プラスチック射出成形では、ゲート部の無駄な樹脂が一部残りますので、これを取り除く必要があります。上図のように2つの部品同士の間隔が狭い場合には、ゲートカットのためのニッパーが入りにくくなります。除去作業に時間を要すると共に、ゲート残りの不具合が発生しやすくなりますので、量産時には、処理工数の増加と歩留まり悪化によるコストアップとなってしまいます。

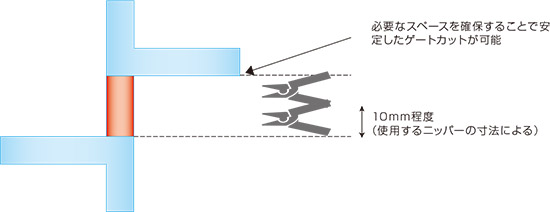

ニッパーを入れるための部品同士の間隔が狭く、ゲートカットに支障がある場合には、機構上問題が無い範囲で間隔を広げることで作業性と歩留まりを改善することができます。ニッパーの幅が10mm程度なので、25mm程度の部品同士の間隔が必要です。部品同士の間隔を広げることで、ゲートカットを安定して行なうことができ、工数削減と歩留まり向上によるコストダウンが可能です。

2つのプラスチック部品の射出成形する場合、2箇所のゲートカットを行なう必要がありますが、部品同士の間隔が狭い場合には、ニッパーを入れづらくゲートカット作業が行ないにくく、工数が多くかかり、ゲート残りによる歩留まり悪化の原因にもなります。プラスチック射出成形では、事前にゲートカットの作業効率を考慮して、金型の形状設計を行うことで量産時の工数削減および歩留まりの改善によりコストダウンを図ることが可能となります。